В декабре прошлого года загорелся идеей собрать свой фрезерный станочек. Хоть и начитался о плюсах и минусах самодельного станкостроения, о том что овчинка может выделки не стоить, все равно принялся ваять))) В бюджет заложил 1000 зеленых американских денег и стал плясать и вписываться в эту сумму. Практически все детали (направляющие оси, подшипники, винты, электронику) покупал на ebay, алюминиевые корпусные детали резал, сверлил сам, кое что даже ручным лобзиком)))

По нескольку раз перечерчивал чертежи, менял конструкцию на бумаге, пока не пришел к какому то итогу. Сейчас когда вся основная конструкция станка собрана и проходит испытания появляются новые идеи и изменения конструкции, но уже не хочется переделывать, пожалуй останется все как есть с небольшими доработками)

Итак, приступлю к фотографиям.(фото буду выкладывать не все сразу а по мере возможности)

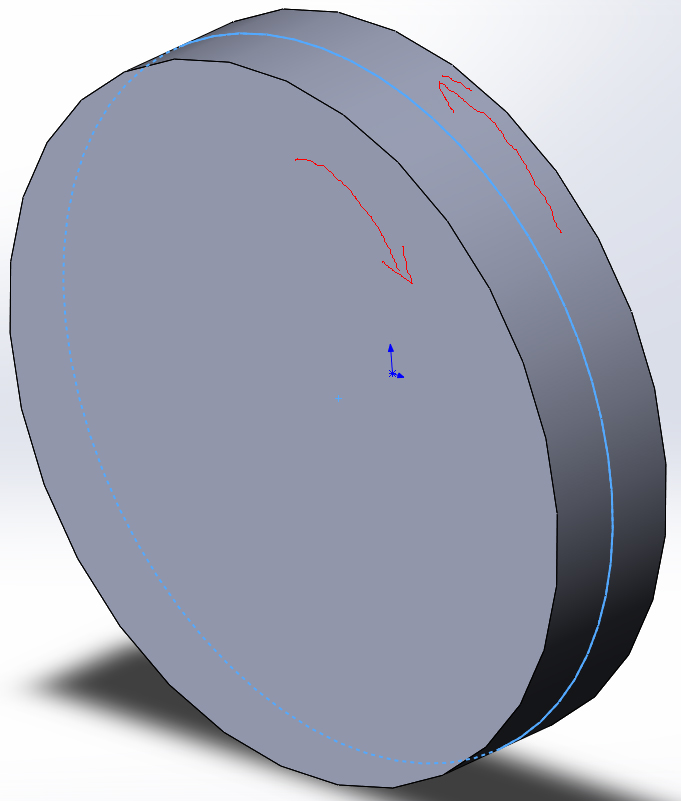

Вот начало создания оси)))

Развернуть ⇓

По нескольку раз перечерчивал чертежи, менял конструкцию на бумаге, пока не пришел к какому то итогу. Сейчас когда вся основная конструкция станка собрана и проходит испытания появляются новые идеи и изменения конструкции, но уже не хочется переделывать, пожалуй останется все как есть с небольшими доработками)

Итак, приступлю к фотографиям.(фото буду выкладывать не все сразу а по мере возможности)

Вот начало создания оси)))

Изменено:

- 30.04.2014 10:15:55

Измеряй микрометром. Отмечай мелом. Отрубай топором.

)

) А из какого материала ваша муфта изготовлена?

А из какого материала ваша муфта изготовлена?