Всем опять здравствуйте,мир вашему дому !

Хотел бы вставить свои весомые пять копеек в общую копилку знаний

и поделиться небольшим опытом в области химии и аффинажа.Возможно,кому-нибудь пригодится...

(Я тут припомнил школьные знания и обобщил немного,поправьте,если в чём ошибся)

=======================================================

H2 -> Водород (хорошо горит,в соединении 2:1 с кислородом взрывоопасен)

O2 -> Кислород (в соединении с водородом или бытовым газом используется при переплавке платины))

N2 -> Азот (скажем так,неполезен)

Cl2 -> Хлор (совсем непользительный газ зеленовато-жёлтого цвета,ядовит)

H2O -> Вода (живая - минералка), (мёртвая - дестиллированная)

H2O2 -> Перекись водорода

HNO3 -> Азотная кислота / ; соли азотной к-ты - нитраты

H2SO4 -> Серная к-та (концентрированая - купоросное масло) соли - сульфаты

HCL -> Хлористоводородная к-та / раствор хлороводорода в воде (соляная к-та) ; соли - хлориды

HF -> Фтористоводородная к-та (плавиковая к-та) ; фториды

H3PO4 -> Ортофосфорная к-та (фосфорная к-та) ; фосфаты

H2CO3 -> Угольная к-та - ; карбонаты

HCN -> Цианистоводородная к-та (синильная к-та) ; цианиды (голимый яд)

H3BO3 -> Ортоборная (борная к-та) ; бораты

HBO2 -> Метаборная к-та ; метабораты

H2B4O7 -> Тетраборная к-та ; тетрабораты

CH3COOH -> Уксусная кислота

C6H8O7 -> Лимонная к-та

S -> Сера (огнеопасна)

CS(NH2)2 -> Теомочевина

B2O3 -> Борный ангидрид

SO3 -> Серный ангидрид

(CH3CO)2O2 -> Уксусный ангидрид (огнеопасен)

SO2 -> Сернистый газ (ядовит)

H2S -> Сероводород (ядовит)

CO2 -> Углекислый газ

CO -> Угарный газ (ядовит)

NO -> Оксид азота (ядовит)

NO2 -> Диоксид азота (ядовит)

N2O -> Закись азота (веселящий газ)

NOCL -> Хлористый нитрозил / нитрозил-хлорид (ядовит)

Na2B4O7 * 10H2O -> Декагидрат тетрабората натрия

Na2B4O7 -> Тетраборат натрия / натриевая соль тетраборной к-ты (бура)

CaCO3 -> Карбонат кальция (мел)

K2CO3 -> Карбонат калия (поташ)

NaHCO3 -> Бикарбонат или гидрокарбонат натрия (сода)

CaSO4 -> Сульфат кальция (гипс)

MgSO4 * 7H2O -> Гептагидрат сульфата магния

MgSO4 -> Сульфат магния (английская соль,горькая соль)

CuSO4 -> Сульфат меди (медный купорос)

FeSO4 -> Сульфат железа (II) (железный купорос)

FeCl3 -> Хлорид железа (III)

NaCL -> Хлорид натрия (поваренная соль)

NH4CL -> Хлорид аммония (нашатырь)

NH3 -> Аммиак

NH4OH -> Гидрат окиси аммония / гидроокись аммония (водный раствор аммиака - нашатырный спирт)

HgCL2 -> Хлорид ртути (сулема)яд)

SnCL2 -> Хлорид олова (оловянная соль)

AgNO3 -> Нитрат серебра (ляпис)

NH4NO3 -> Нитрат аммония (аммиачная селитра)

KNO3 -> Нитрат калия / азотнокислый калий (калиевая селитра)

NaNO3 -> Нитрат натрия / азотнокислый натрий (натриевая селитра)

Hg(NO3)2 -> Нитрат ртути

Au2Hg3 -> Амальгамма золото/ртуть

Cu(CH3COO)2 * H2O -> Ацетат меди (ярь-медянка)яд)

Pb(C2H3O2)2 -> Ацетат свинца (свинцовый сахар)яд)

CH3COONa -> Ацетат натрия

KHC4H4O6 -> Калий кислый виннокислый (винный камень)

C2H5(OH) -> Этанол / этиловый спирт (спирт)

CH3OH -> Метанол / метиловый спирт (яд)

Na2SO3 -> Сульфит натрия (проявитель)

Na2S2O3 -> Гипосульфит натрия / серноватистонатриевая соль (закрепитель)

KMnO4 -> Перманганат калия (марганцовка)

NaSiO3 -> Силикат натрия (жидкое стекло / канцелярский клей)

K4[Fe(CN)] * H2O -> Железосинеродистый калий / ферроцианид (красная кровянная соль)яд)

[K4Fe(CN)6] -> (жёлтая кровянная соль)яд)

K2CrO4 -> Хромовокислый калий / хромат калия (соль хромовой к-ты)

K2CrO7 -> Двухромовокислый калий (хромпик)

AuCl -> Хлористое золото (соль золотохлористоводородной к-ты)

AuCl3 -> Хлорное золото

Fe2O3 -> Окись железа / красная политура (крокус)

Cr2O3 -> Окись хрома / входит в зелёную политуру (трепел)

C20 H30 O2 -> Канифоль

NH4OH*HCL -> Гидраксиламин солянокислый

C4H8N2O2 -> Диметилглиоксим

------------------------------------------------------------------------------------

Fe(NH4)2(SO4)2*6H2O -> Сернокислая соль железа и аммония

2NH3 (аммиак)

+ H2SO4 (серная к-та)

-> (NH4)2SO4 (получение сульфата аммония)

(NH4)2SO4 (сульфат аммония)

+ FeSO4 (железный купорос)

-> Fe(NH4)2(SO4)2 (соль Морра)

----------------------------------------------------------------------------------------------------------------------------

NH3*NH2*HCL -> Гидразин солянокислый

NaBH4 -> Боргидрид натрия (бризантное в-во)

Au2O3*4NH3 -> Гремучее золото (бризантное в-во)

Ag2C2N2O2 -> Фульминат серебра /гремучее серебро

(наиболее непредсказуемое в-во из всех гремучих соедений)

2H2 +

O2 -> Гремучий газ (взрывоопасен)

C -> Углерод / основа соединений органической химии (дерево,уголь,графит,алмаз)

C2H2 -> Ацетилен

CaC2 -> Карбид кальция

AgC2 -> Карбид серебра (бризантное в-во)

WC -> Пример соединения углерода с вольфрамом / карбид вольфрама (победит)

-------------------------------------------------------------------------------------------------------------------

Ряд активности металлов

Li * * * * * * * * * * * ...

--------------------------------------------------------

тетра пента гекса мета дека гидра

3 — три-. 4 — тетра-. 5 — пента-. 6 — гекса-. 7 — гепта

----------------------------------------------------------------------

Разделение и очистка Серебра (Ag) и Золота (Au) кислотами от неблагородных металлов

------------------------------------------------------------------------------------------------------------------------------

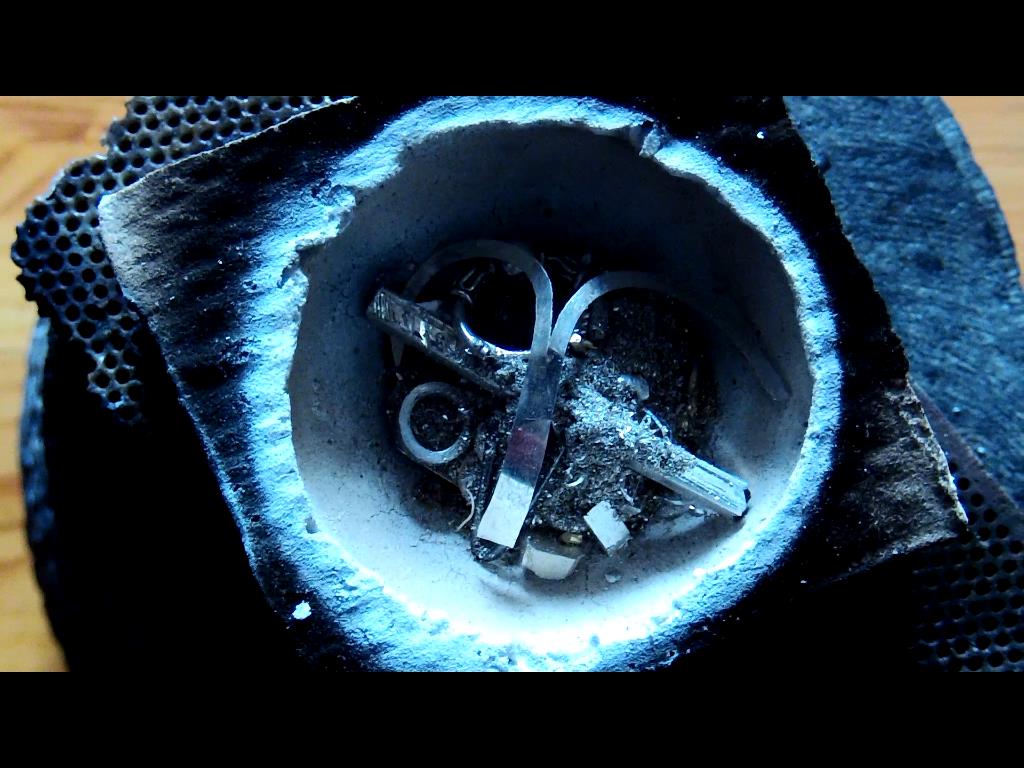

Аффинаж провожу только когда собирается достаточное количество отходов -

обрезки с припоем,пыль,стружка после гравировки,ненужный ювелирный лом без замков и т.д.

Обязательно удаляю магнитом железо.

После обработки металлов,- от надфилей,штихелей,шаберов,пилочек,свёрел,посадочных боров, -

оно есть всегда в виде мелкой пыли.

Сплавляем золотой лом с серебрянным в соотношении

1:3 или

1:6

Главное, - серебра всегда берётся больше золота в 3-4 раза.Структура слитков должна быть однородной,

и в получившемся сплаве золотая проба должна оказаться ниже AU 250.

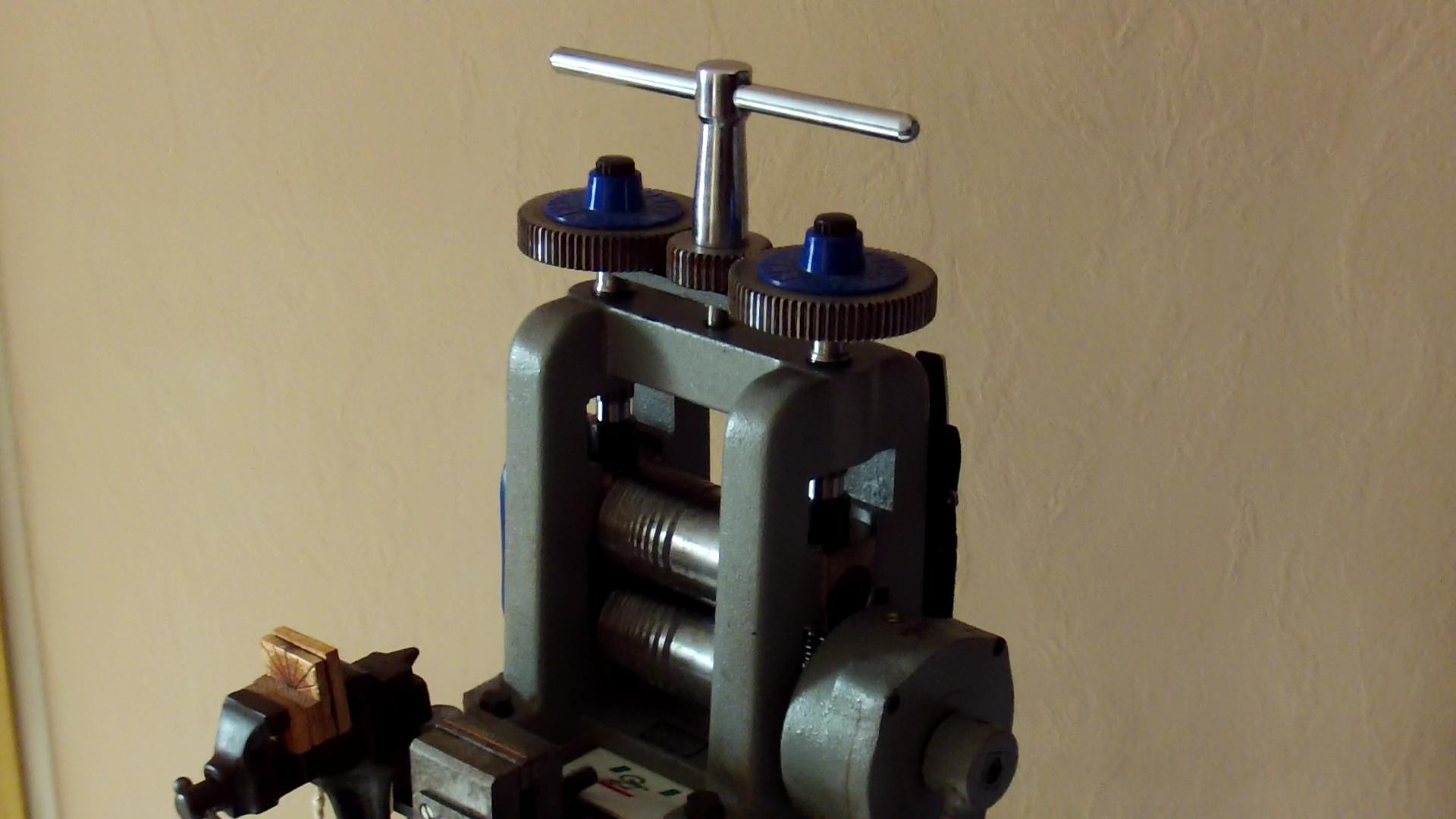

Прокатываем на вальцах в фольгу.Чем тоньше раскатаем и нарежем - тем быстрее пройдёт реакция.

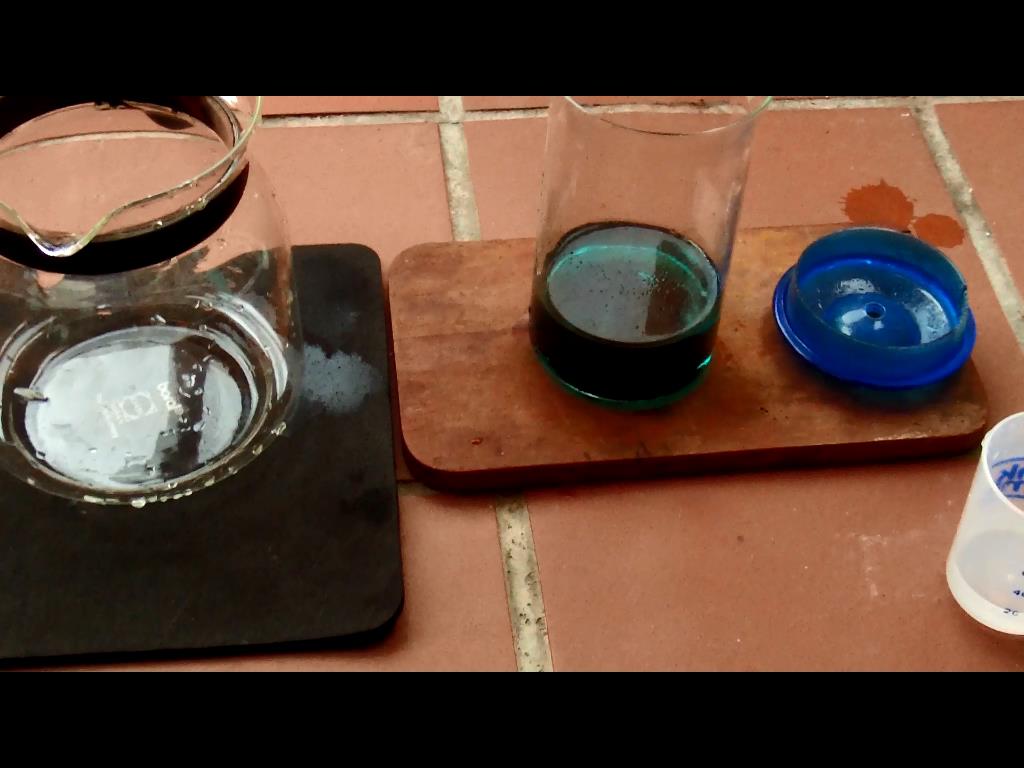

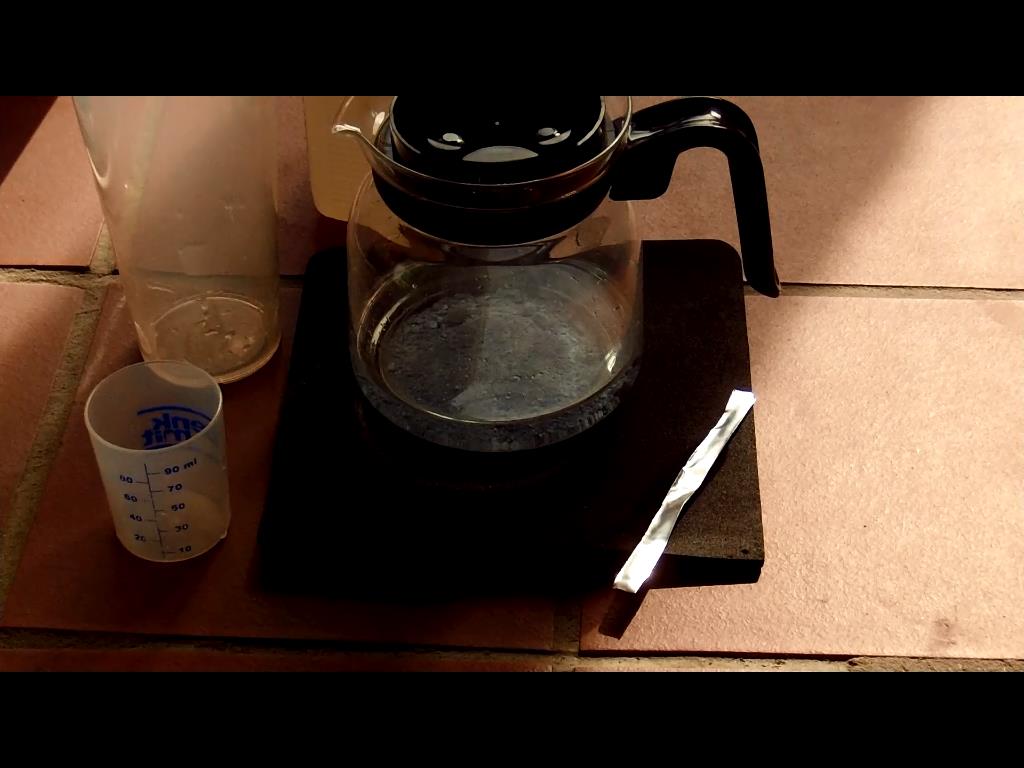

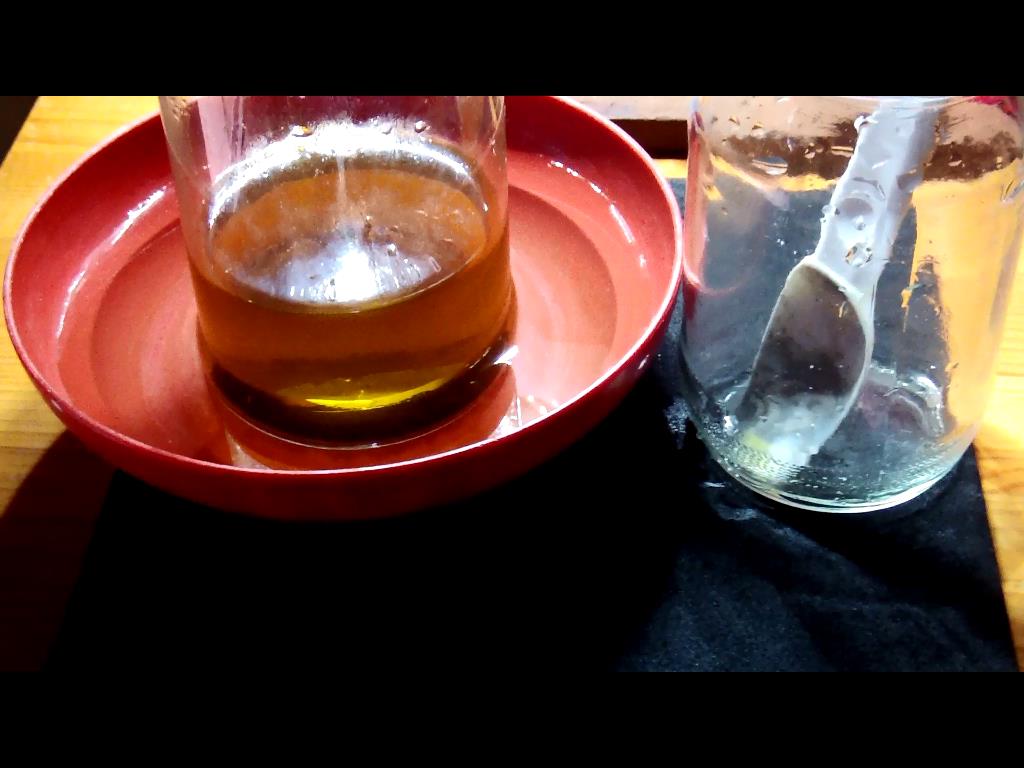

Кидаем всё в реактор.Ставим его в ёмкость с водой для отвода тепла.

Аккуратно заливаем азотную кислоту,но с учётом,-

свободного места всегда должно остаться минимум (!) в три,четыре раза больше заполненного.

(По-хорошему,- сначала надо залить кислоту,а уж потом закидывать по-немногу металл),

При разделении серебра-золота на каждые 10 грамм сплава Au+Ag добавляю примерно 50 ml ~50%

HNO3

(Избыток азотной кислоты погоды не делает.Можно плеснуть чуть больше).

Если нет вытяжки - оставляем на ночь на улице.

Утром раствор с нитратами сливаем в отдельную тару.

Au+Ag+Cu + HNO3 + H2O -> Au + AgNO3 + Cu(NO3)2 + NO2 + H2O

(процесс без уравнения формулы реакции)

В чёрный осадок добавляем для проверки совсем чуть-чуть азотной кислоты.

Если реакции нет,-подогреваем,даём немного постоять,сливаем жидкость и добавляем к нитратам.

----------------------------------------------------------------------------------------------------------------------------

Серебро (Ag)

--------------------------------------------------------------------------------------------------------------------------------

В ёмкость с нитратами вливаю тёплый насыщенный раствор хлорида натрия (поваренной соли) в воде.

Этим мы превращаем нитраты в хлориды.Хлорид серебра нерастворим в воде,

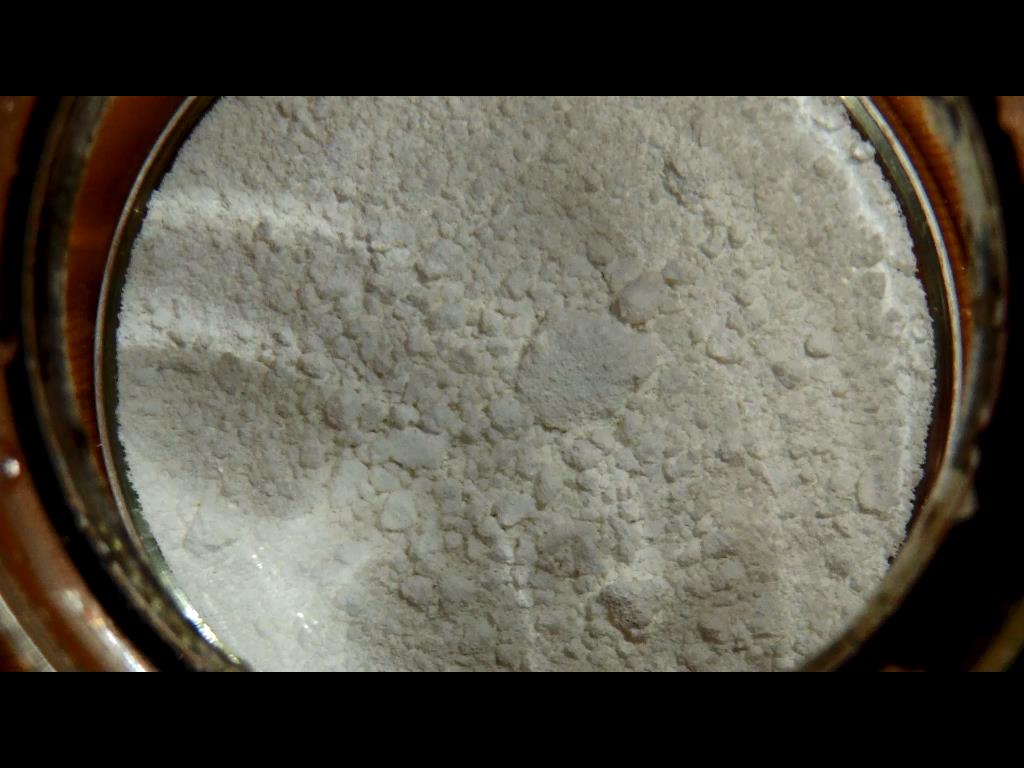

поэтому выпадает в осадок в виде белого творожистого в-ва.

AgNO3 + NaCl -> AgCl + NaNO3

Перемешиваем.Признак окончания -

белый,тяжёлый осадок хлорида серебра на дне и обычно мутно-зелёная жидкость сверху.

Для проверки льём ещё раствор поваренной соли.Её избыток не критичен.

Если белый хлорид серебра больше не выпадает,сливаем зелёную жидкость и хорошо

(!)

промываем тёплой водой осадок.

Заливаем AgCl новой порцией воды с добавлением небольшого количества HCL (37 %)..,и.., -

кидаем по-немногу алюминий...

- Лёлик,ну это же не эстетично !

- Зато дёшево,надёжно и практично !!

(Можно конечно и в разбавленной серной цинком до металла,

но цинк у меня только лаболаторный (99,9)...поэтому AL)

AgCl + H2O + HCL + Al -> Ag + AlCl3 + H2O + H2

Время от времени мешаем.

Если фонтаном бьёт - плесните холодной воды.

Учтите,алюминий в слабоподкисленной среде начинает реагировать не сразу,

а после разогрева раствора в процессе экзотермической реакции.

(Чем дальше в лес - тем толще партизаны)

Признак окончания - изменение цвета всего (!) осадка с белого на серый.

Неизрасходованного алюминия не должно быть.Даём отстояться.

Сливаем раствор,промываем серебрянный порошок и заливаем снова разбавленной соляной к-той.

Немного нагреваем,перемешивая,и оставляем остывать.

Сливаем кислоту и очень хорошо промываем металлический осадок тёплой водой.

Ещё можно промыть насыщенным раствором гидраоксида натрия (

NaOH).

Даём постоять немного.Сливаем щёлочь.

Промываем хорошо водой,фильтруем через бумажный фильтр,в нём же прессуем и сушим.

После аккуратно высыпаем куски на чистый лист бумаги и плавим на угле с содой и бурой.

Расплавленное серебро активно поглощает кислород

(бугристая поверхность,трещины при прокате).

Для предотвращения попадания кислорода,серебро можно сплавить

под востановительной зоной из 3ч.угля 2ч.сахара и 1ч.нашатыря.

Нейтрализовывать избыток азотной к-ты при осаждении серебра НЕ НАДО (!),

(и серебро нельзя плавить с селитрой - можно получить тот же нитрат серебра,только в тигле).

------------------------------------------------------------------------------------------------------------------------

Золото (Au)

-----------------------------------------------------------------------------------------------------------

На данном этапе золото должно быть максимально очищено от сторонних металлов (!)

Чёрно-бурый осадок растворяем в "царской водке" (

1 HNO3 + 3 HCL) Её нужно немного.

Посуду накрываем крышкой или термостойким стеклом с небольшим отверстием.

Ставим на улицу в чашку с водой для отвода тепла,закрываем дверь

и лицезреем в окошко как колба наполняется сгущающимися тучами бурой отравы.

HNO3 + 3HCl -> NOCl + Cl2 + 2H2O -> Au + NOCl + Cl2 -> AuCl3 + NO -> AuCl3 + HCL -> H[AuCl4]

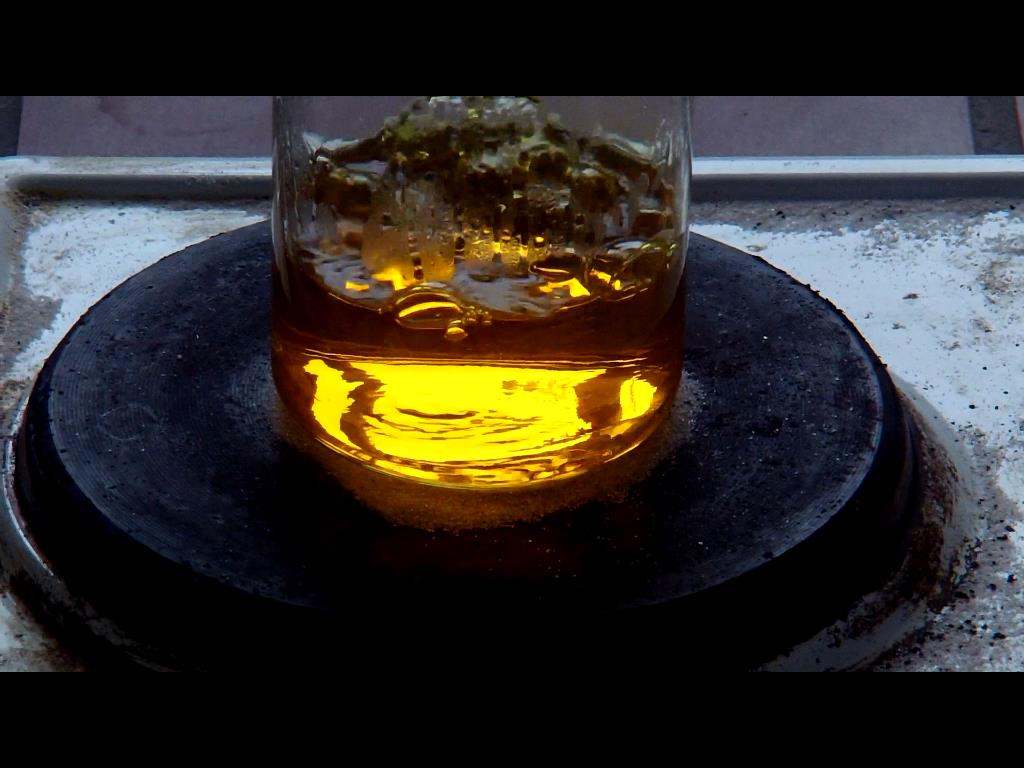

Как в склянке просветлеет,смотрим раствор.

Он должен стать не чёрным,не зелёным,а лимонно-жёлтым и прозрачным

(!).

Спирт при аффинаже не использую.

Может непредсказуемо "убежать" или взорваться всё,если запаритесь и плеснёте его не в тот раствор.

И медью не стоит проверять наличие остатка азотной к-ты,

может образоваться зелёно-жёлтая жижа из которой железным купоросом будет трудно что-то извлечь.

Доводим до кипения на плитке с кварцевым песком

(!)

(чтобы склянка не треснула,как фэйс при виде чистоты от удовольствия),кипятим около 5 минут.

Раствор немного загустеет и станет красновато-янтарным.

Остужаем.Добавляем чуть-чуть концентрированной соляной к-ты,

(Чтобы осадилось золото, - среда в нашем случае должена быть солянокислой)

(Смесь из соляной кислоты,селитры и соли тоже будет растворять золото,т.к.

и в случае смеси кислот

HNO3 + 3HCL образуется хлористый нитрозил и хлор,

которые участвуют в растворении золота,но побочным продуктом в данном случае будет смесь щелочей).

Золото осаждаю тем,что есть в наличии,- в основном сульфатом железа (

FeSO4).

(можно и хлорным железом,и солью Морра,и гидразином,и боргидридом натрия..,у кого что есть).

Смотрим сколько получилось золотосодержащего р-ра.

Берём столько же дестиллированной воды и в отдельной посуде разводим

FeSO4.

На каждый грамм растворённого золота берём примерно пол чайной ложки зелёного порошка сульфата железа.

(В самом начале взвешиваем пустую посуду,

потом перед растворением в царской водке с осадком золота и вычисляем разницу).

Вода должна быть насыщенной

FeSO4.(То есть - не растворять его больше).

Если железный купорос от времени поменял цвет с зелёного на ржавый, - не беда.

Плесните прямо в него чуть-чуть концентрированной или горячей,свежеразбавленной серной кислоты -

и он снова приобретёт товарный вид.

(Недавно превращал залежавшийся бурый порошок в салатовый,

- всё прошло на ура,немного 98% серной и чуть-чуть воды).

Осаждать начинаю при комнатной t

Вливаю раствор

FeSO4 совсем по-немногу и не всё.

(Если не уверены в осадителе - не лейте его сразу.

Возьмите пару капель золотосодержащего раствора и капните на бумажную салфетку,

(или на стекло,чтобы лучше было видно - снизу белая бумага),

туда же добавьте столько же осадителя.И посмотрите - происходят изменения или нет).

При вливании раствора сульфата железа и перемешивании не должен выделяться жёлто-красный газ (!),

он может обломать вам получить вожделенный металл.

(наличие бурого газа - признак неизрасходованной азотной к-ты).

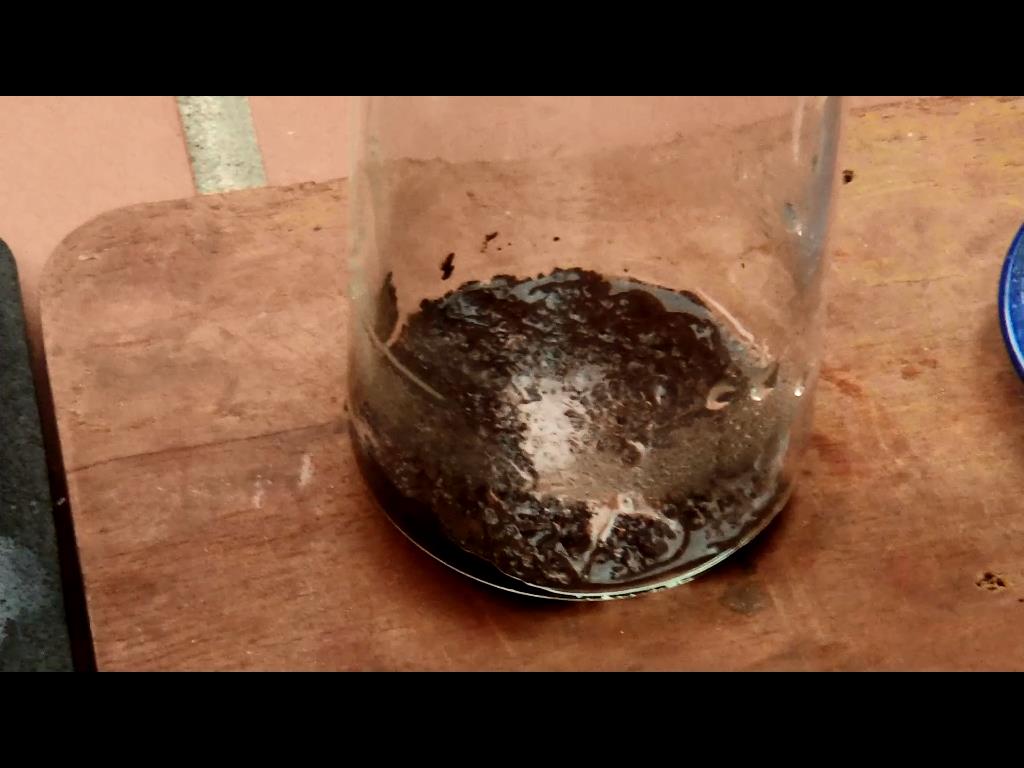

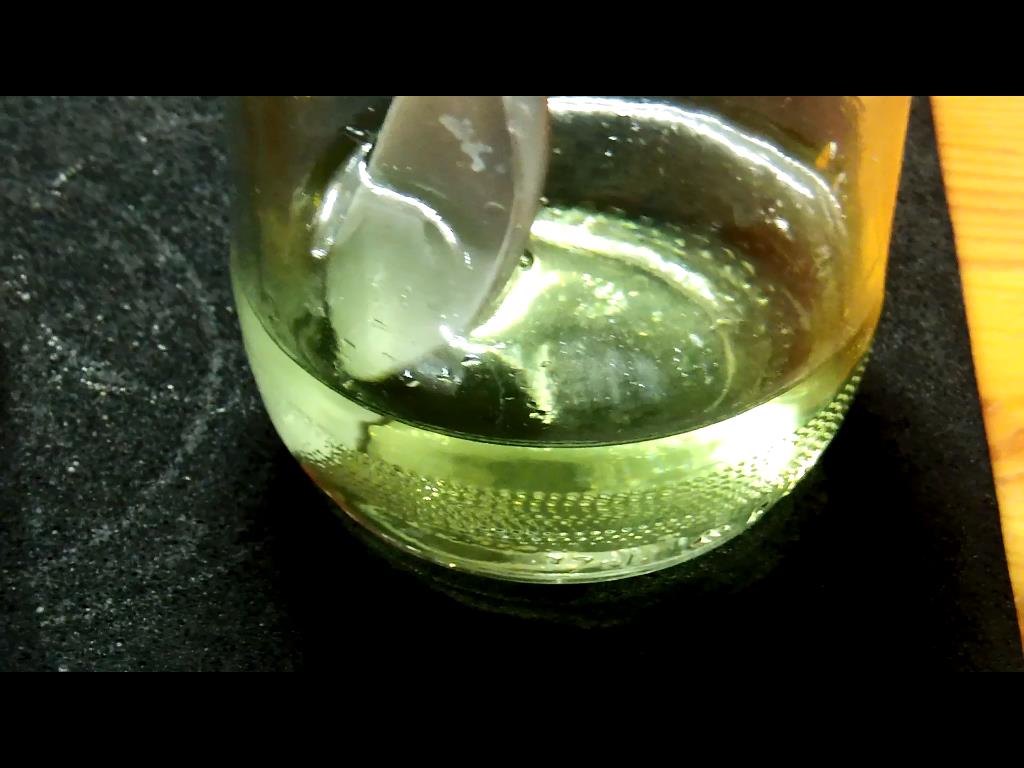

Как вся жидкость "почернеет",ставим нашу посуду в другую с кипятком и мешаем.

Всё золото осядет и соберётся на дне,жидкость сверху приобретёт жёлтый цвет.

(или мутно-жёлтой,если спирт лили)

Проверяем полноту осаждения,добавляя ещё немного оставшегося

FeSO4.

(бывает что хватает и половины разведённого ж.купороса.Заливать всё совсем необязательно).

AuCl3 + FeSO4 -> Au + Fe2(SO4)3 + FeCl3

Сливаем раствор,осадок хорошо промываем дестиллятом и заливаем небольшим кол-вом азотки.

Нагреваем.Какое-то время не трогаем.Осадок станет жёлтовато-бурым.

Дальше промывка дестиллятом,сушка и

переплавка в чистом тигле с селитрой,небольшим количеством буры и борной к-ты.

Фильтр не использую,удаляю остатки воды нагреванием и просто высыпаю порошок на чистый лист бумаги.

Если что-то не устраивает можно провести повторную очистку.

Раскатать полученное золото в фольгу и заново растворить в минимальном кол-ве царской водки,

с последующим осаждением,промывкой кислотами и переплавкой.

(Но лично для меня и без переосаждения чистота устраивает).

-------------------------------------------------------------------------------------

Eсли при аффинаже ж.купоросом не удалять избыток азотной ки-ты,

а сразу всё смешать, - увидите жирный золотой Бублик..,а потом - дырку от бублика.

Это в простонародии,а по научному..,-

Железо перейдёт из двухвалентного в трёхвалентное и растворит осадившийся осадок золота.

Подробнее можете прочитать на первой странице ветки форума.

Приблизительное определение чистоты:

Если при переплавке порошка нагретый металл приобретает цвет "морской волны" и светится,

а бура с борной остаются без изменения цвета после остывания,прозрачной глазурью,-

то всё прошло замечательно.Если есть примеси - цвет флюса изменится.

(При перегреве золото испаряется в виде тёмно-зелёного пара)

У чистого металла насыщенный,не тускнеющий жёлтый цвет.

Он не трещит и не ломается при обработке,не нагартовывается и не требует отжига.

Легко прокатывается в фольгу.Слиток имеет блеск как у отполированного изделия,

который не исчезает даже со временем.

Ни в концентрированной серной,ни в азотной,ни в соляной кислотах

полученный металл не должен давать никакой реакции

(и не менять их цвет,на какой-либо другой окромя прозрачного).

---------------------------------------------------------------------------------

Ребята,не стоит принебрегать техникой безопасности (!)

многие в-ва и соединения в неорганической химии,да и в органике -

токсичны,бризантны и химически агрессивны.

Большинство хим.элементов - металлы,по природе своей отнюдь не полезные для человека.

А такие соединения как синильная кислота и её производные -

вообще могут отправить вас в гости к Богу со скоростью экспресса.

Из цианидов мне приходилось иметь дело только с красной кровянной солью.Да и то - по незнанию.,

(Подозревал что отрава,но не знал какая,пока формулу не увидел),

(раньше эта соль использовалась в гальванике и как пробирный реактив)).

Вам может сильно поплохеть и вы можете скопытиться -

от ртутной амальгаммы,сероводорода,сернистого и угарного газов,

не забудьте про такие мелочи как кипящий свинец,кадмий,

хлороводород,выделения нитрозных паров - оксида и диоксида азота,а также хлористого нитрозила.

При желании отравиться возможно даже цинком и медью.Ах да,нитрат серебра тоже ядовит.

Где-то на форуме читал,что вся органика при горении разлагается на углекислый газ и воду.Так и есть.

Однако,некоторые органические в-ва при сжигании,прежде чем распасться,образуют высокотоксичные соединения.

Пары бензина при неполном сгорании образуют угарный газ (

CO),

У Эрхарда Бреполя - Трихлорэтилен (

C2HCL3) и перзхлорэтилен (

C2CL4) (органические растворители)

под воздействием открытого пламени распадаются на ядовитый,

вызывающий коррозию хлороводород (

HCL) и ядовитейший фосген (

COCL2)

При неправильном использовании и несоблюдении Т.Б. -

концентрированной cерной кислотой можно получить сильные хим.ожоги;

соляной - отравиться;

а азотной - отравиться и подорваться,

(подорваться также возможно при использовании гидразина,аммиака или даже ацетатов

(солей и эфиров уксусной к-ты).

t° кипения азотной (

HNO3) 80° ; соляной (

HCL) 111° ; серной (

H2SO4) 317°

(

HNO3 при нагревании разлагается на водород и аммиак)

t° кипения этилового спирта 70°.

Не знаю как вы,а я бы не стал эксперементировать с концентрированной (!) азотной кислотой

(некоторые нитрогруппы имеют паскудную привычку оглушительно взрываться).

Вероятно,я не открою секрет Полишинеля,если скажу что,-

Из смеси чистого обезвоженного глицерина с концентрироваными азотной и серной кислотами -

в промышленности получают нитроглицерин.

Говорят,что мизерное количество этой жидкости может оторвать конечность.., -

(и не факт что безмозглую верхнюю

,

(В своё время Альфред Нобель пропитывая глину и сахар этой жидкостью получил динамит),

Есть конечно и гораздо более мощные в-ва,например - гексоген.

И хотя получение его и не так сложно,но описывать не буду,(от греха подальше),

ни к чему это в ювелирном деле.

Древесные опилки,хлопок,обработанные азотной и серной кислотами образуют в-во называемое пироксилин,

Глицерин и перманганат калия дают самовоспламеняющуюся смесь.

(Я,например,чистый глицерин при заточке штихелей применяю,

им же алмазную пасту развожу,а ещё перманганат калия иногда в серный отбел добавляю).

При добавлении аммиака в золотосодержащий раствор царской водки может образоваться гремучее золото

(сие возможно только при длительном стоянии аммиачных комплексов)обычно несколько дней)).

При кипячении насыщенного раствора нитрата серебра со спиртом может образоваться фульминат серебра

(соль непредсказуема и бризантна даже в сыром виде,взрывается при малейшем трении или ударе).

Если кто не знает,- к этим же соединениям относится

Hg(CNO)2 Фульминат ртути / гремучая ртуть

(в смеси с бертолетовой солью и антимонием используется в капсулях).

При пропускании ацетилена через насыщенный раствор с нитратом серебра

возможно образование бризантного карбида серебра.

(

Звягинцев - Аффинаж золота,серебра и металлов платиновой группы).

Марченко не советует смешивать калиевую селитру,поташ и древесный уголь.

KNO3 + K2CO3 + C

Все работы проводить на улице или с хорошей вытяжкой

(!)

Это даже не обсуждается.

(Тут одно из двух,третьего не дано,пятого не бывает)если жить хотите долго и счастливо))

Проведение аффинажа внутри помещения с открытым нараспашку окном - неудачное решение.

Вдруг ветерок не в ту сторону подует...

-----------------------------------------------------------------------------------------------------------------------

(Кстати,из монет Советского Союза самой большой были пять копеек,больше был только рубль).

-------------------------------------------------------------------------------------------------------------------------

Одевайте на руки обязательно резиновые перчатки,на глаза очки.Респиратор не помешает.

Расчитывайте расход кислот (!).Не нужно лить их вёдрами,а реагенты сыпать мешками

жадность она того..., - не одного фраера сгубила

Имейте под рукой слабый раствор соды для нейтрализации кислоты

и лимонную кислоту или любую другую слабую кислоту (уксусную,аскорбиновую) для нейтрализации щёлочи.

При аффинаже нельзя подливать воды или кислоты в кипящий или горячий раствор,он должен сперва остыть.

Даже огнеупорное хим.стекло может лопнуть.

(У меня как-то ёмкость со смесью кислот и спирта самовоспламенилась

потушить не получалось,да и вонь такая начиналась...

Смердило режущей глаза смесью уксусного ангидрида и удушающего хлора.

Оставил всё как есть.Когда всё догорело,удивился,- термостойкая пластиковая ручка оплавилась и отвалилась,

а колбе хоть бы что,стекло только побелело от налёта солей).

При нагреве на электроплитке обязательно сыпьте немного кварцевого песка на железо.

Если при растворении серебра выпали кристаллы нитрата серебра (ляпис)

просто добавьте немного дестиллята (

H2O).

(Не трогайте их.Руки "засветятся"

Они выпадают в насыщенном растворе после нагрева и остывания,

если при растворении использовалась разбавленная азотная к-та

(Нитрат серебра можно использовать и как пробирный реактив)

Не используйте асбест

(!) Вообще.Частицы асбеста вызывает онкологию.

Это научно доказаный факт.

Нашатырный спирт - понюхаете один раз - запах на всю жизнь запомните

и никогда больше не перепутаете с хлоридом аммония (нашатырём).

Водный раствор аммиака (нашатырный спирт) имеет резкий неприятный запах,

а хлорид аммония (нашатырь),- белый порошок (у меня спрессованный в брикет) без запаха.

Не суйте нос в склянки,чтобы определить вещество.Может плохо кончиться.

Не смешивайте реагенты не представляя ход дальнейшей реакции,

или хотя бы приблизительно понимайте что делаете

(!)

(Вот когда я учился,химичка нам строго-настрого говорила,-"не смешивайте всё подряд,суки.")

---------------------------------------------------------------------------------------------------------------------------

Химический подогрев,-

если хотите,могу подогнать простейшую технологию подогрева раствора (даёт около 60°C,греет 12 часов)

Используется ингибитор (замедлитель процесса реакции)

Сильные кислоты -> Азотная,Серная,Соляная

Сам приобретаю химически чистые в-ва и кислоты,

Но если у кого с деньгами не весело или нет возможности купить реагенты..,-

а потрахаться с химией очень хочется,аж неймётся

Дерзайте ->

При наличии одной сильной кислоты - всегда можно получить остальные две.

Из хлорида натрия и серной к-ты можно получить соляную к-ту,-

(растворением хлороводорода (ядовитый газ) в воде).

Из натриевой или калиевой селитры и серной к-ты -> азотную

Из серы серную (кипячением серы с азотной к-той),

(серную к-ту также можно получить прокаливанием железного купороса)

Борную кислоту можно получить воздействуя серной кислотой на буру

Смесь борной и соды при расплавлении даёт буру и угольную к-ту

Калиевая селитра получается при смешивании поташа и азотной к-ты

Железный купорос можно получить из медного,

поместив железные опилки в синий раствор медного купороса с водой.

(Или при помощи серной к-ты)

Fe + H2SO4 -> FeSO4 + H2

выкристаллизовывая из насыщенного раствора.

----------------------------------------------------------------------------------------

Нельзя смешивать серу и селитру

(!) ,т.к.сия смесь сильно огнеопасна.

Также,если мне не изменяет память,нельзя мешать серу и перманганат калия.

Отбелы использую в основном солянокислые.

Удаление остатков флюса и отбеливание,даже в холодном растворе,происходит за несколько минут.

Для сплавов золота пользуюсь разбавленной ~ 10 %

HCL (max.t°60°C)

(Соляная кислота агрессивней всего остального сьедает остатки буры и борной к-ты)

Нельзя превышать рабочую температуру или кипятить изделия в отбеливающем растворе -

это ведёт к изменению кристаллической структуры металла в худшую сторону.

(рост зерна и как следствие, - изменение механических свойств сплава).

Новиков/Павлов - Ручное изготовление ювелирных изделий.

--------------------------------------------------------------------------------

Платина (Pt)

----------------------------------------------------

Взвешиваем,очищенные магнитом отходы.

Очистку начинаю в соляной кислоте.Закидываем как есть в к-ту (

2HCL:1H2O)

Оставляем на несколько дней (или больше).

(Платина сама по себе катализатор,она ускоряет химические реакции)

Можно конечно и покипятить в соляной к-те,дело быстрей пойдёт.

Но я человек ленивый и торопиться не люблю.Поэтому ставлю всё на улицу и выжидаю.

Как всё лишнее растворится,а новая порция кислоты,(даже при кипячении),

не будет окрашиваться и давать реакции, - сливаем,

хорошо промываем всё что на дне дестиллированной водой и заливаем небольшим кол-вом азотной кислоты.

Если металл не реагирует с азотной кислотой и не изменяет её цвет,

добавляем три части 37% соляной кислоты и растворяем его.Процесс не быстрый.

Сперва при комнатной температуре,затем хорошо подогреваем,а после кипятим,

для полного разложения избытка азотной кислоты.Остужаем и в холодный

(!) буро-коричневый раствор

вливаем по чуть-чуть такое же количество насыщенного раствора хлорида аммония (нашатыря).

Таким образом мы получим хлорплатинит аммония (оранжево-жёлтый осадок).

Далее его можно восстановить до металла алюминием в соляной кислоте,или -

осадок фильтруем,сушим несколько дней на улице,

высыпаем в платиновый тигль и прокаливаем на электроплитке.

Затем кислородно-водородной или кислородно-газовой горелкой,восстановительной зоной,продолжаем.

И наконец,- ставим сопло поширШе или поширеЕ (кому как нравится)

,

увеличиваем мощность пламени и плавим серый платиновый порошок.

Опять же восстановительной зоной факела.Чёрные очки и вытяжка обязательны

(!)

При обработке платинового сплава,перед отжигом,прокат помещаю в горячую 10% азотную кислоту.

------------------------------------------------------------------------------------------------------------------------------

Ребята,будьте аккуратны,используйте свои знания во благо,а не во вред (!)

Всем всего самого чистого,доброго,ясного...