Для многих не секрет, что в ювелирном деле используются всевозможные пресса, в том числе и гидравлические. Как правило, это чаще всего операции вырубки и штамповки. Иногда в работе используется эластичная среда- резина или полиуретан. С одним из способов применения гидравлического пресса в сочетании с полиуретаном я Вас ознакомлю.

Идея принадлежит не мне, я лишь реализовал ее с применением доступного оборудования.

В данном коротком видео показан процесс бухтировки браслета:

А теперь- мой фоторепортаж)

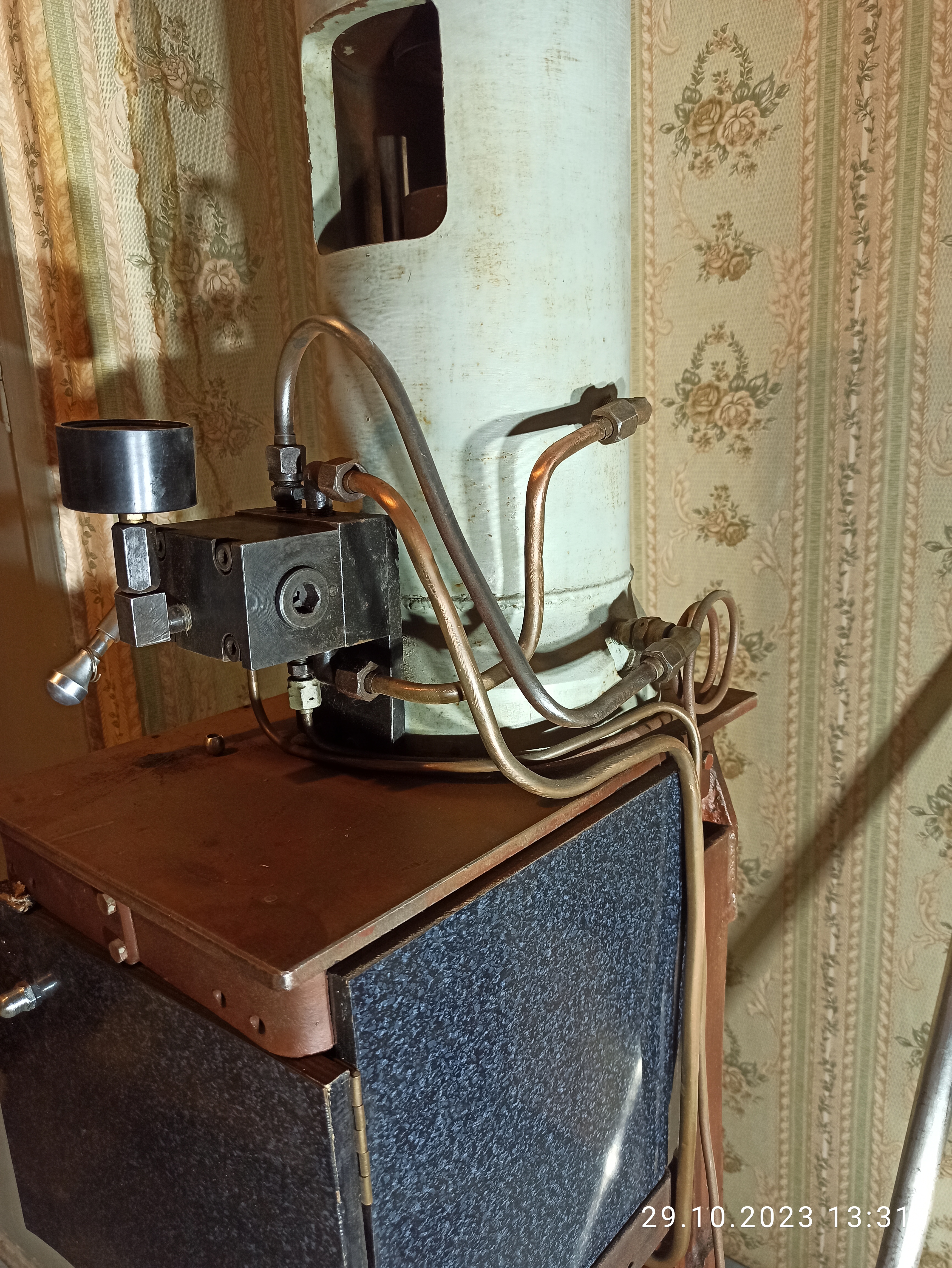

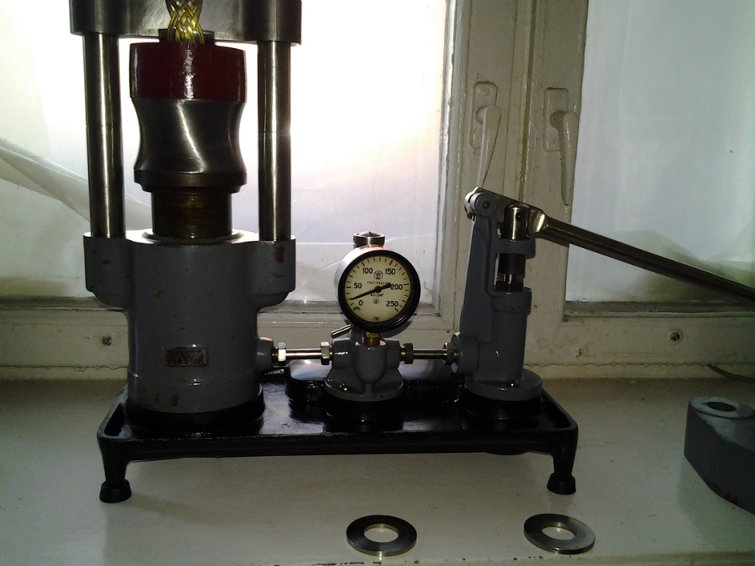

Использовать я буду старенький школьный пресик, который многим известен со школьных времен или по нашему форуму. Встречайте- четырехтонный пресс производства завода "Физприбор", г.Киров, 1957год.

Дальнейшие фото буду прятать под спойлер с предварительным описанием.

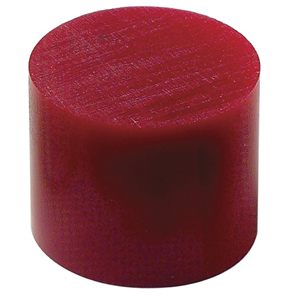

Итак- меняем верхнюю чугунную плиту на специально изготовленную- из стали. В нее врезан магнит, который будет удерживать пуансон. На стол пресса устанавливаю плиту-удлинитель и полиуретан с жесткостью 95 по Шору.

Устанавливаем пуансон:

Укладываем заготовку в рабочую зону:

И начинаем давить c усилием в 3-3,5 тонны:

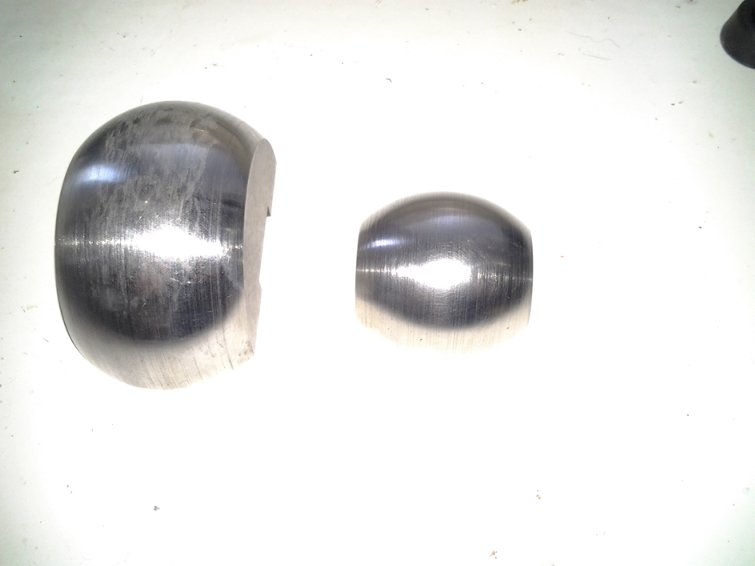

Получив вот такую штукенцию- меняем пуансон на номер поменьше:

Загибаем края усилием 700-800 кг:

В итоге получаем аккуратненький браслетик)

Как мы можем убедиться в очередной раз- советское наследие живо и в строю)

Надеюсь, что данный опыт будет кому-то интересен и полезен.

Развернуть ⇓

Идея принадлежит не мне, я лишь реализовал ее с применением доступного оборудования.

В данном коротком видео показан процесс бухтировки браслета:

А теперь- мой фоторепортаж)

Использовать я буду старенький школьный пресик, который многим известен со школьных времен или по нашему форуму. Встречайте- четырехтонный пресс производства завода "Физприбор", г.Киров, 1957год.

Дальнейшие фото буду прятать под спойлер с предварительным описанием.

Итак- меняем верхнюю чугунную плиту на специально изготовленную- из стали. В нее врезан магнит, который будет удерживать пуансон. На стол пресса устанавливаю плиту-удлинитель и полиуретан с жесткостью 95 по Шору.

Скрытый текст |

|---|

Устанавливаем пуансон:

Скрытый текст |

|---|

Укладываем заготовку в рабочую зону:

Скрытый текст |

|---|

И начинаем давить c усилием в 3-3,5 тонны:

Скрытый текст |

|---|

Скрытый текст |

|---|

Скрытый текст |

|---|

Получив вот такую штукенцию- меняем пуансон на номер поменьше:

Скрытый текст |

|---|

|

Скрытый текст |

|---|

|

Загибаем края усилием 700-800 кг:

Скрытый текст |

|---|

|

Скрытый текст |

|---|

|

Скрытый текст |

|---|

|

В итоге получаем аккуратненький браслетик)

Скрытый текст |

|---|

|

Как мы можем убедиться в очередной раз- советское наследие живо и в строю)

Надеюсь, что данный опыт будет кому-то интересен и полезен.

Изменено:

- 20.07.2016 13:40:11

А вас, несчастные потомки, накроют соцсетей обломки.

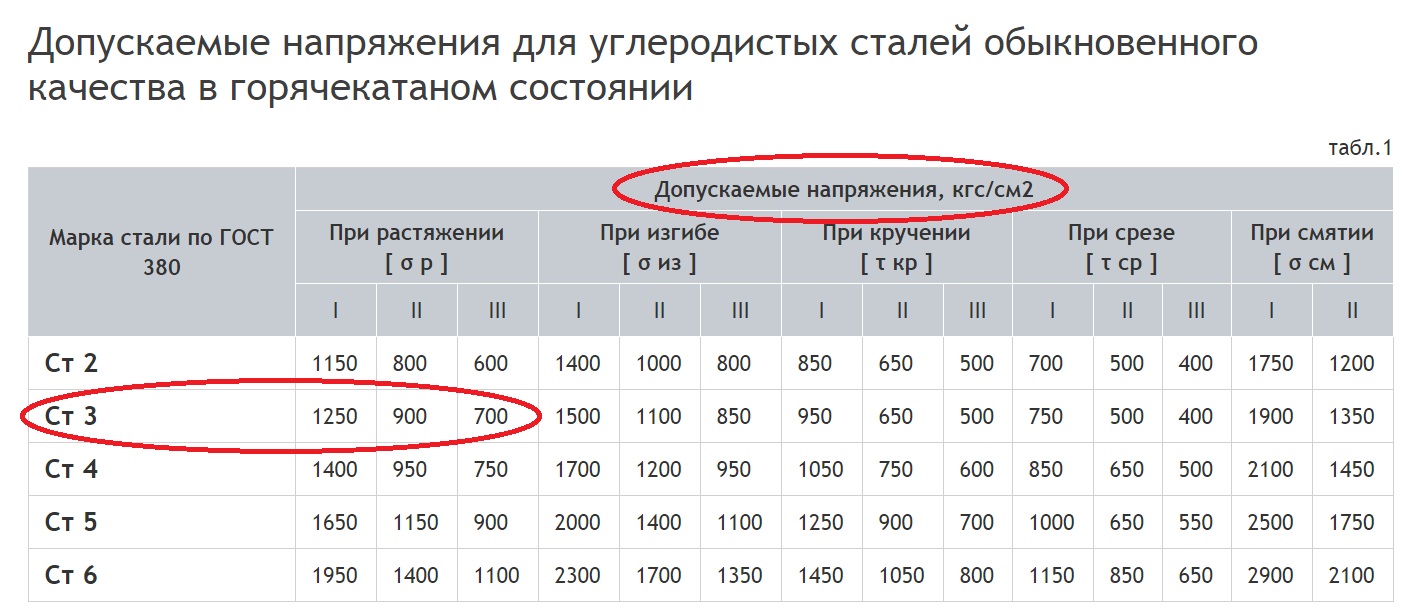

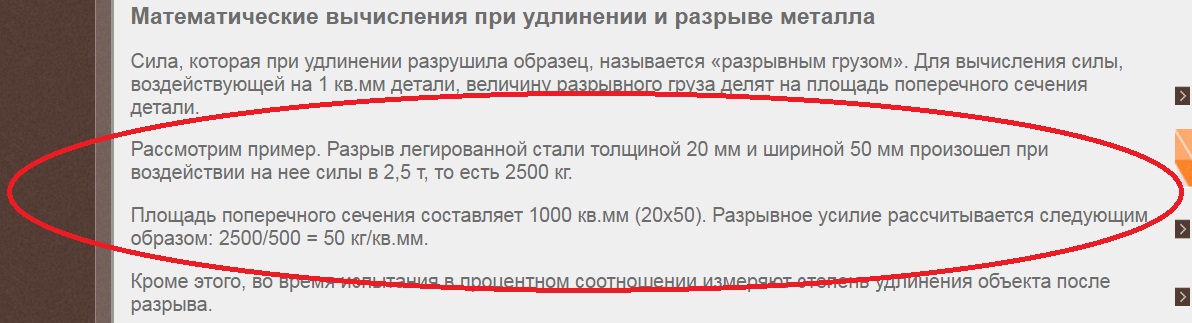

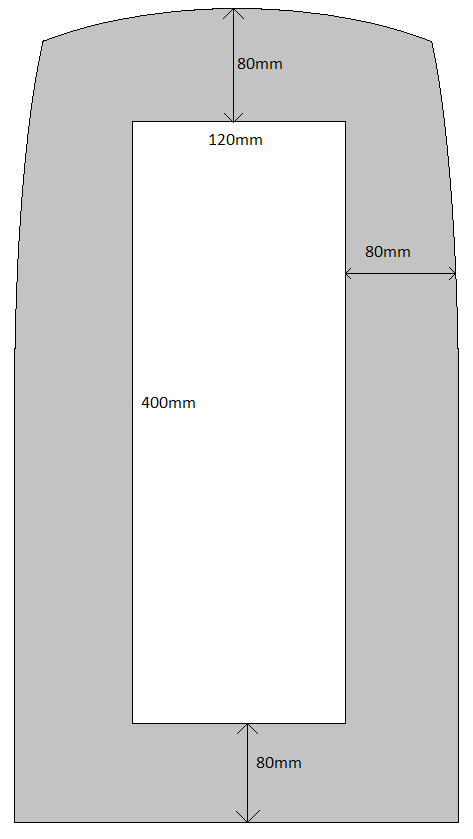

Суть вопроса вот в чем, не хочется переплачивать за лишние 5-10 домкрата тонн (лишних денег нет совсем) если железа, которое я выпилил, в принципе не может выдержать больше 8-10 тонн.

Суть вопроса вот в чем, не хочется переплачивать за лишние 5-10 домкрата тонн (лишних денег нет совсем) если железа, которое я выпилил, в принципе не может выдержать больше 8-10 тонн.