Будем помаленьку писать)))

На написание опуса подвиг пост "Нюра Cikugi" aka "ankaspunzeljami" - собственно, все нижеследующее это ее творчество и есть, только лишь как следует исправленное, дополненное и приправленное. (с)

Все, сказанное ниже, не является термодинамической библией, а лишь дилетантствующее ИМХО, помноженное на сетевое любопытство, здравый смысл и толику логических умозаключений, это не моя (интеллектуальная) собственность - лишь то, что делали...

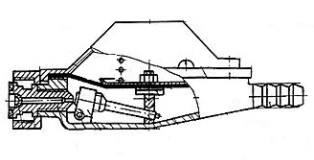

Я не ставлю цель снабдить конкретными схемами, чертежами, следует дать понимание принципа и продемонстрировать существующие конструкции, в конкретной ситуации, материалах и оборудовании пользователь разберется сам.

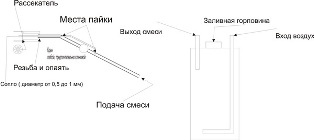

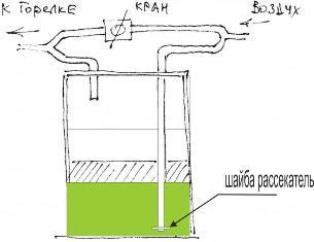

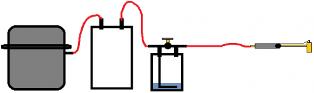

Сказ основан на реальных событиях - в практике ювелирного дела попадаются горелки, работающие на жидком топливе (бензине) посредством его бурбулирования, хотя в последнее время любителей "газировки" становится все больше.

Вопросы об устройстве, изготовлении бензовоздушных горелок время от времени всплывают, затем погружаются на перископную глубину и снова всплывают. Структурированый материал отсутствует, найти ответ на один и тот же вопрос порой непросто.

Постараемся пробежаться по факельно-паяльному оборудованию, пристальнее вглядеться в бензовоздушные агрегаты, поскольку на сегодняшний день мало людей занимается разработкой и/или изготовлением горелок на бензине, довольствуясь газом.

Да не погаснет факел!

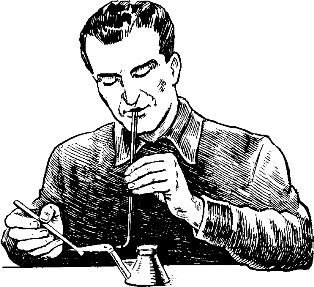

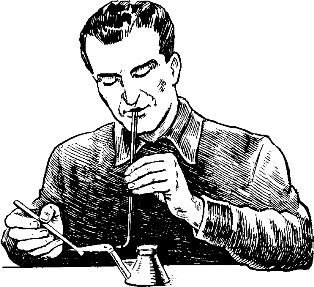

Февка. Если сквозь пламя спиртовки сильно дуть воздухом через иголку от шприца - получается очень тонкий (как иголка) и горячий факел, который прожигает стеклянные пластинки, плавит медную проволоку...

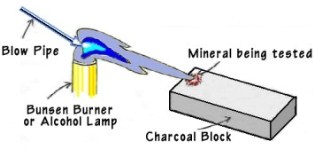

Данная конструкция использовалась в ювелирной и химической практике примерно в 1700х. В ювелирном деле именовалась "февкой", а в области химии/геологии "паяльной трубкой" (blowpipe flame).

Паяльная трубка введенна в лабораторную практику шведским химиком Кронстедтом (1722-1765). Тонкая струя воздуха, проникая в факел пламени, повышает его температуру меняет направление факела.

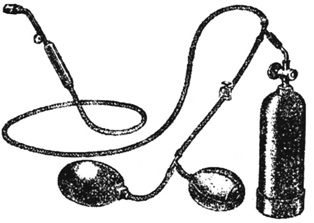

Паяльная трубка усовершенствована Ганом (1745-1818), введен цилиндр (бачок) для конденсации влажных частиц слюны при дутье. Наконечник должен иметь узкое (0,4-0,6мм) отверстие.

Горение свечи обеспечивают пары парафина, смешиваясь с кислородом воздуха за счет естественной конвекции. Парафин это минеральный воск, сложная смесь углеводородов состава CnH2n+2, где n от 18 до 35.

Получают кристаллизацией парафинового дистиллята, остающегося после выделения из нефти летучих фракций: бензина, керосина, лигроина и солярового масла. Для прочности добавляют стеарин.

Фитиль (двойная или тройная нитка) играет роль капилляра, по которому расплавленная масса парафина поднимается вверх, микро капельки жидкого парафина втягиваются в щели между нитями.

При поднесении спички к фитилю парафин плавится и начинает испаряться. Пары загораются. Вследствие высокой температуры в средней части пламени происходит перегонка парафина, разложение паров на уголь и горючие газы.

Газы сгорают за счет поднимающегося снизу воздуха, а за счет выделяющейся теплоты частички угля раскаляются добела и светятся. Увлекаясь во внешнюю часть пламени, сгорают в двуокись углерода.

Если в пламя свечи вдувать воздух (особенно в основание факела), то пламя становится бесцветными, при обильном притоке кислорода воздуха светящиеся частички угля сгорают, не задерживаясь в пламени.

Пламя свечи состоит из трех конусов: внутреннего (бесцветного), среднего (яркого), наружного (фиолетового). Внеся в пламя тонкую трубку и вдувая воздух, мы повысим температуру пламени примерно до 1100С.

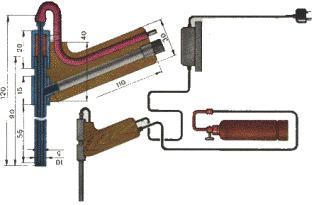

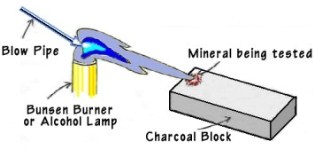

Паяльную трубку можно заменить иглой медицинского шприца, у которой стачивают кончик до получения прямого среза. В качестве источника воздуха подходит аквариумный компрессор или накачанная насосом ПЭТ бутылка.

Окислительное пламя можно получить, если поместить конец иглы в пламя и дуть сильно. Для получения восстановительного пламени кончик паяльной трубки помещают перед пламенем, дуют не сильно.

При вдувании воздуха пламя отклоняется в сторону, образуя бледно-синий язычок (не сгоревшие частички углерода в воздушной струе сгорают полностью). Появление желтых языков указывает на неправильное положение иглы относительно пламени.

https://www.youtube.com/watch?v=06Rpgf4QY10

На написание опуса подвиг пост "Нюра Cikugi" aka "ankaspunzeljami" - собственно, все нижеследующее это ее творчество и есть, только лишь как следует исправленное, дополненное и приправленное. (с)

Все, сказанное ниже, не является термодинамической библией, а лишь дилетантствующее ИМХО, помноженное на сетевое любопытство, здравый смысл и толику логических умозаключений, это не моя (интеллектуальная) собственность - лишь то, что делали...

Я не ставлю цель снабдить конкретными схемами, чертежами, следует дать понимание принципа и продемонстрировать существующие конструкции, в конкретной ситуации, материалах и оборудовании пользователь разберется сам.

Сказ основан на реальных событиях - в практике ювелирного дела попадаются горелки, работающие на жидком топливе (бензине) посредством его бурбулирования, хотя в последнее время любителей "газировки" становится все больше.

Вопросы об устройстве, изготовлении бензовоздушных горелок время от времени всплывают, затем погружаются на перископную глубину и снова всплывают. Структурированый материал отсутствует, найти ответ на один и тот же вопрос порой непросто.

Постараемся пробежаться по факельно-паяльному оборудованию, пристальнее вглядеться в бензовоздушные агрегаты, поскольку на сегодняшний день мало людей занимается разработкой и/или изготовлением горелок на бензине, довольствуясь газом.

Да не погаснет факел!

Февка. Если сквозь пламя спиртовки сильно дуть воздухом через иголку от шприца - получается очень тонкий (как иголка) и горячий факел, который прожигает стеклянные пластинки, плавит медную проволоку...

Данная конструкция использовалась в ювелирной и химической практике примерно в 1700х. В ювелирном деле именовалась "февкой", а в области химии/геологии "паяльной трубкой" (blowpipe flame).

Паяльная трубка введенна в лабораторную практику шведским химиком Кронстедтом (1722-1765). Тонкая струя воздуха, проникая в факел пламени, повышает его температуру меняет направление факела.

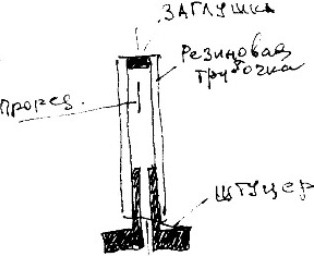

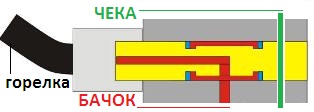

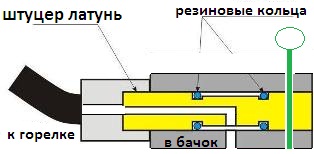

Паяльная трубка усовершенствована Ганом (1745-1818), введен цилиндр (бачок) для конденсации влажных частиц слюны при дутье. Наконечник должен иметь узкое (0,4-0,6мм) отверстие.

Горение свечи обеспечивают пары парафина, смешиваясь с кислородом воздуха за счет естественной конвекции. Парафин это минеральный воск, сложная смесь углеводородов состава CnH2n+2, где n от 18 до 35.

Получают кристаллизацией парафинового дистиллята, остающегося после выделения из нефти летучих фракций: бензина, керосина, лигроина и солярового масла. Для прочности добавляют стеарин.

Фитиль (двойная или тройная нитка) играет роль капилляра, по которому расплавленная масса парафина поднимается вверх, микро капельки жидкого парафина втягиваются в щели между нитями.

При поднесении спички к фитилю парафин плавится и начинает испаряться. Пары загораются. Вследствие высокой температуры в средней части пламени происходит перегонка парафина, разложение паров на уголь и горючие газы.

Газы сгорают за счет поднимающегося снизу воздуха, а за счет выделяющейся теплоты частички угля раскаляются добела и светятся. Увлекаясь во внешнюю часть пламени, сгорают в двуокись углерода.

Если в пламя свечи вдувать воздух (особенно в основание факела), то пламя становится бесцветными, при обильном притоке кислорода воздуха светящиеся частички угля сгорают, не задерживаясь в пламени.

Пламя свечи состоит из трех конусов: внутреннего (бесцветного), среднего (яркого), наружного (фиолетового). Внеся в пламя тонкую трубку и вдувая воздух, мы повысим температуру пламени примерно до 1100С.

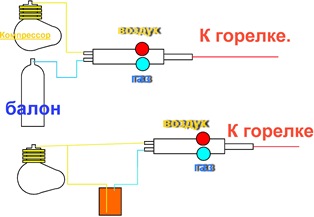

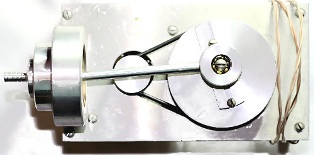

Паяльную трубку можно заменить иглой медицинского шприца, у которой стачивают кончик до получения прямого среза. В качестве источника воздуха подходит аквариумный компрессор или накачанная насосом ПЭТ бутылка.

Окислительное пламя можно получить, если поместить конец иглы в пламя и дуть сильно. Для получения восстановительного пламени кончик паяльной трубки помещают перед пламенем, дуют не сильно.

При вдувании воздуха пламя отклоняется в сторону, образуя бледно-синий язычок (не сгоревшие частички углерода в воздушной струе сгорают полностью). Появление желтых языков указывает на неправильное положение иглы относительно пламени.